抗氧化|一种用于3D打印的新型铝成形高温合金(2)

文章图片

文章图片

【抗氧化|一种用于3D打印的新型铝成形高温合金(2)】

文章图片

江苏激光联盟导读:

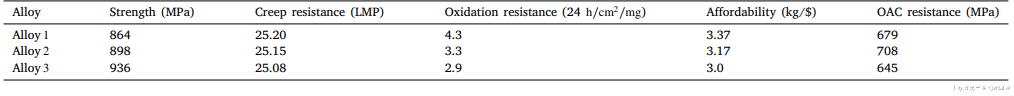

本文研究了用于用于激光-粉末床熔合(L-PBF)工艺的新型高γ′级镍基高温合金 。 本文为第二部分 。

3.结果

3.1. 耐加工引起的缺陷

关于可处理性 , 已经发现情况非常复杂 , 因此在第一个引言段落中 , 为了提高可读性首先提供了一个概述 。 以下两段提供了进一步的确证证据 。

考虑图1 , 其中包含在XZ平面截面中包含的从印刷立方体获得的构建方向的光学显微照片 。 这些显微照片表明 , 新成分打印时没有任何缺陷迹象 , 至少在整体内 , 在放大100倍的情况下 , 在100 mm2的区域内没有检测到裂纹 。 另一方面 , 发现CM247LC合金因加工而含有裂纹状缺陷:测量的裂纹计数密度为~49条裂纹/mm2 , 裂纹长度密度为2.6 mm/mm2 。 在CM247LC中测得的裂纹密度在热处理后没有显著增加(~51条裂纹/平方毫米) 。

新合金和CM247LC之间的行为差异进一步证明了L-PBF工艺中裂纹的强烈成分依赖性 , 这与其他地方报道的观察结果一致 。 然而对于本文研究的所有成分——CM247LC和新型成分——所建结构的边缘含有与气体相关的孔隙 , 这些孔隙在激光/材料相互作用以及在这些位置进行的更高能量密度处理后仍然存在 。 这表明 , 这种气孔的形成与合金成分关系不大 , 而是与加工条件有关 。 在下文中 , 提供了进一步的证据以供佐证 。

在(a) 3000w ,(b) 2000w和(c) 1000w焊接速度为100 mm/s时 , 建模和高速相机成像的小孔形成液固界面比较 。 其中t0为激光接触焊缝板的初始时间 , 即(a) t0 = 2.75 ms ,(b) t0 = 2.50 ms ,(c) t0 = 2.00 ms 。

在熔焊操作期间 , 固体/液体和液体/气体界面的形成至关重要 , 因为这些界面区域控制着熔化是作为表面源还是小孔发生 。 利用CFD模型预测了小孔的形成机理 , 并通过高速摄像机成像对这些模型进行了验证 。 在板上焊珠小孔熔焊过程中 , 应用的激光束热源产生了局部体积 , 具有引起材料熔化和汽化所需的高能量密度 。 随着熔池尺寸和深度的增加 , 熔池逐渐完全穿透接缝的厚度 。 当材料发生汽化时 , 汽化金属的反冲压力会对液态金属产生作用力 。 这会使熔融区域发生变形 , 从而形成充满蒸汽的锁孔 。 上图显示了恒定100 mm/s焊接速度下总激光功率的影响 。 固体(漫反射)和液体金属(镜面反射)之间的反射性质不同 , 因此当熔池区域靠近聚焦焊接板的边缘时 , 可以使用高速摄影方法捕捉近似的固体/液体界面 。

对于CM247LC的裂纹样缺陷 , 光学显微镜在XZ的2D切片上证实了较强的方向性 , 裂纹在Z构建方向呈直线排列 。 SEM进一步表征表明 , 裂纹的形成机制有三种:固态裂纹、凝固裂纹和液化裂纹 。 这些类型的裂缝的例子如图1所示 。 固态裂纹的存在是由其长度大于单个熔体池的尺寸所有力证明的——这里使用的脉冲激光系统导致了离散的熔体事件 。 这些熔池的半径被确定为70m 。 在此基础上 , 得出了长度大于70m的裂纹至少部分在固态中扩展的结论 。

凝固裂纹的出现是由残余的枝晶特征所支持的 , 这证实了液相存在时发生了分离 。 最后 , m长度尺度的边缘光滑裂纹表现为液态膜[15

- 2021年度蚂蚁集团公益捐赠支出10.39亿元:主要用于应急救灾、

- Acta材料|高强韧钼合金研制成功 可用于外太空核反应堆

- 种群|进化过程中只有适者生存? 地球古老居民给出另一种可能

- 唯美的性感美女,简约时尚公主裙,给人一种轻熟风

- 工业互联网|个人收款码不能用于经营到底会产生多大的影响?

- 上海市|个人收款码不得用于经营:再拿支付宝收钱,回避经营税费已无可能

- 有一种蓝叫欧度蓝,《2022春夏欧度蓝色彩搭配及应用研究》发布

- 空调|大疆CEO王滔:其实国产手机本质上就是一种小家电,还不如空调的门槛高

- 科技冬奥|212项技术应用于北京冬奥会

- 水晶光电董秘回复:公司的光学零组件产品可以用于MR技术 有少量光学元器件用于微软Hololens2