文章图片

3D打印技术(增材制造技术)是一个移动式点热源瞬时加热熔化后快速冷却的过程 , 成形过程不仅涉及复杂的传热与传质 , 还伴随着复杂的组织相变过程 , 主要表现在加热温度高和冷却速度快 , 对铸态合金的微观组织产生明显的影响 。 另外 , 在增材制造钼合金过程中 , 不同的激光功率与移动速度对钼基板进行预热时 , 在高的残余应力下 , 钼合金极易出现缺陷 , 如气孔、裂纹和焊道之间的潜在偏析 。

喷雾造粒制备的钨钼(W-Mo)粉末经过增材制造得到钼合金的XRD图显示可以发现W2C和Mo2C相 。 在W-Mo粉末中 , 有机粘结剂或分散剂存在于W/Mo颗粒接触的区域 , W和Mo在烧结过程中均与有机粘结剂或分散剂发生反应 , 从而形成碳化物 。 而增材制造存在物理熔化、化学冶金等变化 , 会产生化合物或新相 , 对微观组织及机械性能有很大影响 。

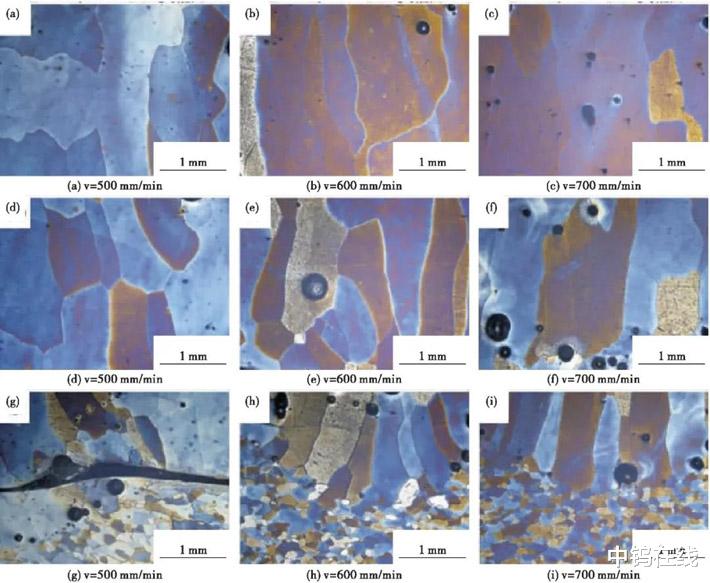

研究表明:钛锆钼(TZM)合金在电子束熔丝沉积过程中 , 单道多层沉积层采用不同送丝速度沉积的显微组织形貌也不相同 , 沉积层均没有明显的弥散颗粒产生 。 这可能是在熔丝沉积制备TZM合金过程中 , 沉积层受到周期性的快速加热和冷却 , 一定程度上会导致沉积层中溶质的固溶极限提高 , 抑制了第二相的析出 。 并且偶尔可以发现部分纳米级的白色颗粒 , 数量非常稀少 , 对其做X射线能谱分析(EDS) , 可以得知颗粒主要为锆的氧化物 , 颗粒直径为500nm左右 。 在基体的位置做EDS分析 , 发现钛的含量非常低 , 说明沉积过程中钛的烧损情况非常严重 , 加入的合金元素钛没有很好固溶以及形成增强颗粒 。

钛钼(Ti-Mo)合金激光增材制造过程中 , 对相同工艺下进行多层激光熔覆的不同Mo含量Ti-Mo合金进行微观组织观察 , 熔覆层由表层细小的等轴晶和内部粗大的柱状晶组成 , 这是由Mo的含量决定的 , 随着Mo含量的增加 , 等轴晶向柱状晶转变 , 并且随着Mo含量的增加 , 二元合金的相由α相转变为β相;进一步对Ti-Mo-Al三元合金进行激光增材制造 , 发现随着Al元素加入后 , 三元合金的表面由等轴晶变为了胞状组织 , 这主要是由于凝固温度梯度随着加入合金元素产生变化导致的 , 并且随着Al含量的增加表层胞状组织的宽度由窄变宽 , 胞状组织层的宽度也随之变宽 。

【大屏|3D打印钼合金的微观组织】

- 财报|宾利将投资300万英镑用于3D打印设备 3D打印的汽车来了吗?

- 骁龙870|2.5K大屏+8扬声器!小米平板5 Pro明日全版本闪降:2399元起

- 汉印CP4000L小型照片打印机|乐享生活随拍随印,珍藏生活美好时刻

- 激光打印机|好用不贵 这三款激光打印机可以闭眼买

- 好用不贵 这三款激光打印机可以闭眼买

- 本文转自:蓝鲸财经2月22日|作业帮举办“产品开放日”,喵喵机F1打印机引领家庭学习打印

- 大屏|“视频搬运者”掘金拼多多:冒充大V搬运视频,日赚3000

- 3D打印|社区团购日砸6000万,美团下沉走得辛苦

- CPU|3D打印LGA 1700支架解决CPU弯曲问题,或许是一个可行的替代方案

- |人体206块骨头都可3D打印!桐乡这家企业做到了