文章图片

文章图片

文章图片

文章图片

文章图片

文章图片

文章图片

文章图片

长三角G60激光联盟导读

据悉 , 本研究不仅研究了高功率盘形激光焊接过程中小孔、羽流、光电二极管信号与光谱信息之间的相关性 , 还提供了一种在线监测焊接状态的新方法 。

摘要

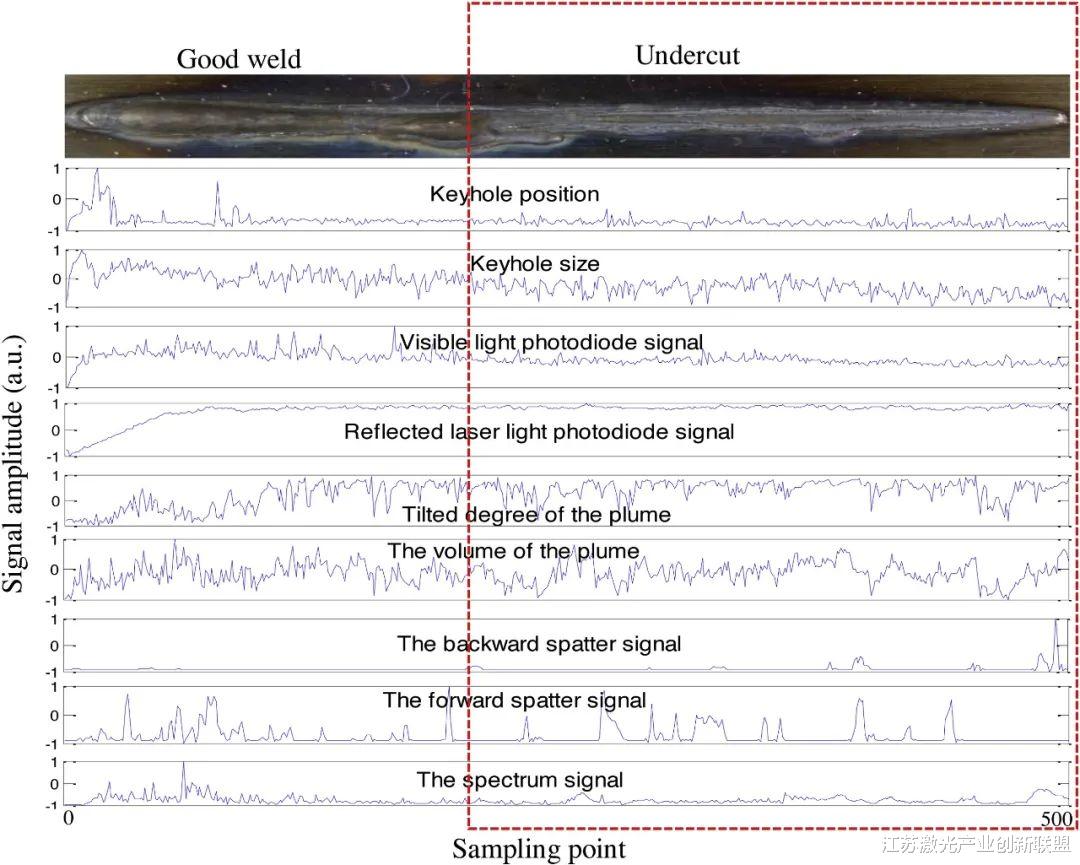

厚板高功率盘形激光焊接过程中 , 焊接状态监测对质量控制至关重要 。 设计了一个多传感器系统 , 用于捕获焊接区域的小孔、羽流、飞溅、光学和光谱信息 。 这些信号全面描述焊接状态 , 并用于在线监测焊接状态 。 通过相关性分析方法分析捕获的多个信号之间的相关性 , 并且实现线性判别分析(LDA)分析和堆叠式自动编码器(SAE) , SAE获取的原始特征的降维非线性变换显示出比LDA获取的原始特性的线性组合更好的鉴别和代表能力 。 本研究不仅研究了高功率盘形激光焊接过程中小孔、羽流、光电二极管信号与光谱信息之间的相关性 , 还提供了一种在线监测焊接状态的新方法 。 在不同参数下进行了三种不同的焊接试验 , 这些试验分别包括爆裂、驼峰和咬边缺陷 。

1介绍

高功率和高亮度盘形激光焊接由于其穿透深度深、效率高和加热面积小 , 已在航空航天、汽车、电子、能源和造船工业中得到应用 。 高功率和高速盘形激光焊接中的典型缺陷严重恶化了焊接质量 , 限制了焊接效率 。 因此 , 在线监测高功率激光焊接过程中的焊接状态 , 识别焊接缺陷并提供相应的反馈控制 , 以获得良好的焊接质量具有重要意义 。

焊接状态被定义为良好焊接和典型焊接缺陷 , 包括爆裂、隆起和咬边 。 这些典型缺陷的原因已被大量研究人员广泛调查 。 通过应用视频成像系统研究了高速GMAW过程中驼峰缺陷的形成 。 进行了大量研究 , 以研究激光焊接过程中底切形成的影响因素 , 其中最重要的因素包括过多的热输入、由表面张力梯度和高速羽流引起的剪切应力、高激光焊接速度、液态金属的润湿性差 , 以及表面氧化物壳的存在 。

D=0.5mm和a=0.1mm的半圆形咬边的应力分布示例(a)咬边周围和(b)裂纹尖端 。

喷溅或飞溅被认为是由反冲压力和高速羽流的阻力引起的 。 Zhang等人揭示了蒸汽羽流射流引起的反冲动量是形成高速微飞溅的主要因素 , 通过使用“三明治”工件观察锁孔壁 。 Li等人提出 , 在使用高速摄像机的高功率深熔激光焊接中 , 破碎蒸汽产生的波是形成膨胀和飞溅的关键因素 。 Li等人也应用了X射线透射成像系统 , 他们得出结论 , 熔池行为决定了飞溅的形成 。

一般而言 , 上述相关研究人员揭示的典型缺陷的机制可以总结为与焊接参数和材料性能相关的小孔、飞溅和羽流的动态 。 因此 , 为了准确地在线监测焊接状态 , 需要获取其各自关键因素的相应信号 。 同时 , 高功率盘状激光焊接是一个非常复杂的物理和化学过程 , 单个传感器的信号无法全面描述焊接过程 , 因此 , 需要多传感器系统来获取高功率盘形激光焊接过程的合成信号 。

- 小米科技|这五款手机应该是预算多的用户首选之一,你选对了吗?

- oppo reno|中端手机不为人知的秘密,多个版本均代表不同体验,很正常

- 折叠屏|这么多年折叠屏手机如此波折,是不是智商税? 我来详细聊聊

- 电视机|你家电视多久没有打开过了?电视机逐渐沦为客厅里的摆设

- 空调|空调外机装到邻居家!无良安装工,给我带来太多麻烦

- Java|弘辽科技:拼多多推广被限制有什么办法解除吗?有何原因?

- VR|花呗被欠3000亿,好多人“卸载”软件就不还款?马云:白浪费力气

- 小米科技|小米快速上线灵动岛:非官方设计,第三方主题实现更多功能

- 索尼Xperia|还空中飞人,看看这些矿老板有多狂?

- 客单价|弘辽科技:拼多多店铺客单价和人群有关吗?影响权重吗?